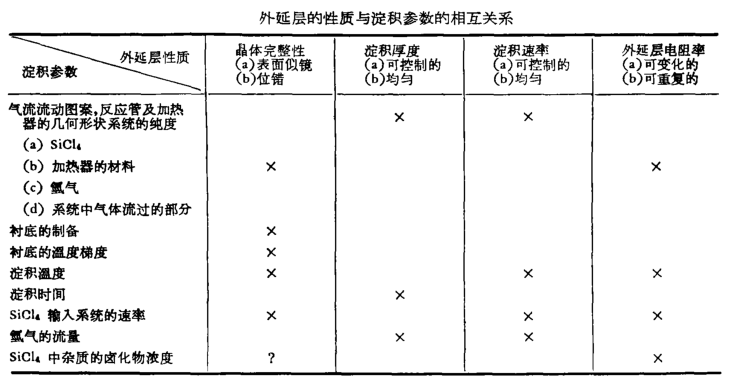

外延生长Fe薄膜的过程如下:

(1)准备单晶基底

要实现外延,需要保证单晶基底表面的绝对清洁,以产生用于束缚沉积原子的表面晶体场。对于不同的基底具有不同的处理工艺。对于单晶硅基底,首先依次使用氯仿、丙酮、甲醇进行超声清洗;其次用5%的HF对表面进行腐蚀2分钟,以除去表面氧化层;之后用去离子水冲洗基底,用高纯氮气吹干后马上将基底安装至真空腔内的样品架上:最后,在高真空中加热至700 °C进行除气。对于单晶GaAs基底,首先依次使用氯仿、丙酮、甲醇、去离子水进行超声清洗;之后用高纯氮气吹干后马上将基底安装至真空腔内的样品架上;在高真空中将基底快速加热至600°C左右,使得GaAs刚刚到达分解温度,同时观察RHEED,当出现细线衍射图样时立即停止加热,逐渐冷却至室温,使GaAs表面经过重构变得平整。

(2)生长条件的选择

在完成基底准备后,对生长腔持续抽真空8至12小时。在生长腔的真空度稳定在10-1° mbar量级后,经过两个小时的时间,将Fe源升温至1250 °C。Fe源的温度决定了蒸发分子束的流量(生长速率),以及原子与基底接触时的动能(与基底温度相配合决定是否能够适当沉积),经过查阅文献和反复试验,确定了Fe源温度为1250°c,基底温度为30 °C。

(3)薄膜生长过程

在升温完成后,打开Fe的挡板,开始薄膜生长。在生长过程中,实时监测RHEED的图样并记录,保证生长过程中及生产完成后RHEED图样始终保持条形,从而确定生长模式为layer by layer的生长(如果是核生长模式或层核生长模式,则在生长过程中应当出现点状图样与条形图样的转化或交替转化)。

如图所示,当基底为(100)面的单晶GaAs时(晶格常数0.565 nm),计算出生长完成后的Fe薄膜的晶格常数为0.28 nm,符合α相的固态Fe的bcc晶胞晶格常数。

![]()

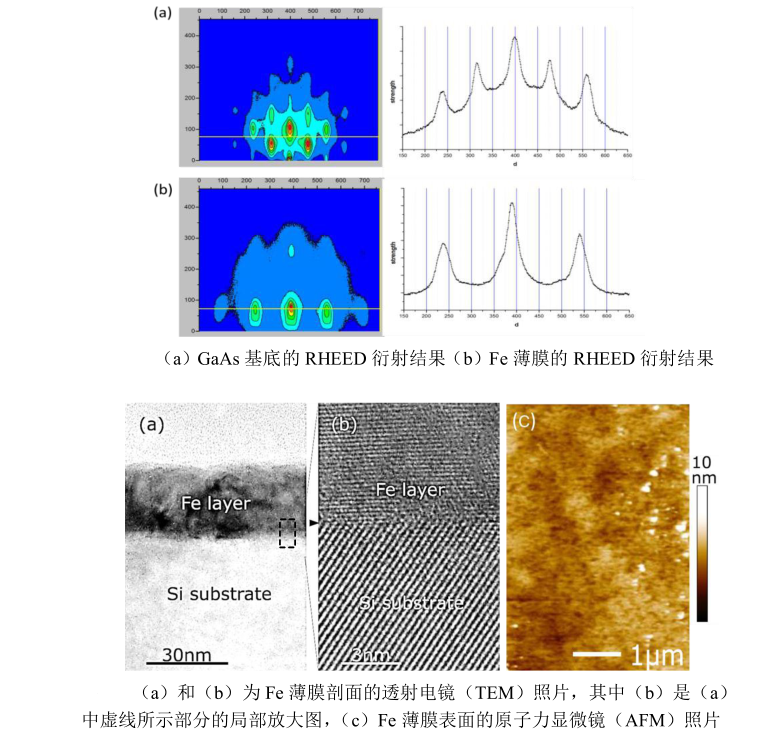

对于Fe薄膜的微观型貌特征,以在Si (111)表面生长的样品为例,表面如图下 (a)和(b)所示,样品厚度均匀,界面清晰,晶体结构完整。如图上(c)

所示,通过AFM(原子力显微镜)的分析软件可以确定样品表面的均方根粗糙度为0.9 nm,由此可知样品表面相当平整。需要说明的是,对于微观型貌来说,不同基底生长的样品均可以达到图中下的标准。

供应产品目录:

磷化镓GaP薄膜

柔性铜铟镓硒(CIGS)薄膜

硫化锌(ZnS)缓冲层薄膜

镓硫碲GaSTe薄膜

基于锗镓碲硫卤玻璃薄膜

ZnS1-x Tex薄膜

碲基硫属化合物薄膜

二硫化铪HfS2薄膜

二硒化铪HfSe2纳米薄膜

二氧化铪图案化薄膜

具有V型能带结构的锑硫硒薄膜

二氧化铪(HfO2)纳米晶态薄膜

花菁染料薄膜

碲化镉(CdTe)多晶薄膜

纳米厚度的铌基超导超薄薄膜

掺杂铌和钴元素的锆钛酸铅(PZT)薄膜

碲化铷薄膜

二碲化镍NiTe2薄膜

连续半导体薄膜

二硒化铂PtSe2薄膜

大面积的二维PtSe2薄膜

TiO2/Pt/TiO2, TiO2/TiO2/Pt和Pt/TiO2/TiO2薄膜

高迁移率层状硒氧化铋Bi2O2Se半导体薄膜

碲氧溅射薄膜

碲纳米线柔性薄膜

三硫化二锡Sn2S3薄膜

铜锌锡硫和硫化亚锡(CZTS和SnS)薄膜

銅錫鋅硒硫Cu2ZnSn(SSe)4薄膜

硫硒化镉和硫硒化锌修饰的二氧化钛薄膜

纳米二氧化钒(VO2)薄膜

半导体硫(硒)化锌-锰薄膜

无扩散阻挡层Cu-Ni-Sn三元薄膜

三元鎳磷鋁合金薄膜

钨掺杂的硫硒化镍薄膜

固溶体半导体碲硫锌多晶薄膜ZnS1-x Tex

Zn(S,O)多晶薄膜

锌基底表面超疏水薄膜

Zr-Al复合薄膜

大面积二硫化锆薄膜

BaZrS3薄膜

碲化锰MnTe薄膜

碲化镍NiTe薄膜

Cr掺杂ZnS的中间带薄膜

铜钴锡硫(硒)(CCTS(Se))薄膜

氧化石墨烯/硝酸银复合薄膜

氧化石墨烯/PDDA薄膜

硫化砷AS2S3薄膜

硫化砷非晶态半导体薄膜

硫化砷玻璃薄膜

低温生长富砷的镓砷锑薄膜

As掺杂碲镉汞薄膜

锗砷硒半导体薄膜

三硒化二铋Bi2Se3薄膜

Sb2Te3薄膜

三碲化二铋Bi2Te3薄膜

晶界调控n型碲化铋薄膜

碲化铋取向纳米柱状薄膜

碲化铋纳米薄膜

碲化铋(Bi2Te3)化合物热电薄膜

碲化镉硅基薄膜

锰铋稀土(MnBiRE)磁光薄膜

二硫化銅銦薄膜

二硫化钨固体润滑薄膜

二硫化铼(ReS2)薄膜

二维二硫化钨薄膜

二碲化钛(TiTe2)过渡金属二硫化物薄膜

二维碲化铂纳米薄膜

二硒化銅銦(CuInSe2,CIS )薄膜

CIGSeS/CIGSe复合薄膜

大尺寸单层硒分区掺杂二硫化钨薄膜

铜铟镓硒/硫/硒硫薄膜

具有光引出层的柔性气密性薄膜

锆钛酸铅(Pb(Zn0.53Ti0.47)O3,简写为PZT)薄膜

鋯鈦酸鉛 (PbZr0.5Ti0.5O3) 薄膜

強介電 Pb(Zr, Ti)O3 薄膜

强诱电体/高取向度PZT铁电薄膜

Bi2-xSbxTe3基热电薄膜

MOCVD-Pb(Zr,Ti)O_3薄膜

Pb(Zr,Ti)O3–CoFe2O4纳米复合薄膜

多铁性磁电复合薄膜

聚酰亚胺/纳米Al2O3复合薄膜

金刚石薄膜

直流磁控溅射ZnO薄膜

WO3-TiO2薄膜

超疏水多孔阵列碳纳米管薄膜

仿生超疏水性薄膜

掺锡TiO2复合薄膜

TiO2-SiO2超亲水性薄膜

金属离子掺杂的TiO2薄膜

纳米碳纤维膜/钴酸锂三维同轴复合膜

含氢类金刚石薄膜

纳米结晶金刚石碳膜

三明治结构透明导电薄膜

三维纳米多孔石墨烯(3D-npG)薄膜

高性能的碳纳米纤维柔性薄膜

石墨烯基透明导电薄膜

球壳状连续异质结构的3D纳米多孔石墨烯(hnp-G)薄膜

聚丙烯腈纳米纤维薄膜

石墨烯/多孔碳膜

三维多孔碳膜

二维氮化硼纳米薄膜

高性能钠离子薄膜

多孔石墨烯/碳纳米管复合薄膜(PGNs-CNT)

石墨烯/二氧化锰复合薄膜

各向异性导电高分子复合薄膜

碳氮化物薄膜

微纳结构薄膜

三维阶层多孔金膜

大内径碳纳米管阵列薄膜

金纳米颗粒-碳复合材料催化剂薄膜

纳米反应器阵列薄膜

铁氧体/石墨烯基纳米复合薄膜

三维网络结构铁氧体/碳材料纳米复合薄膜

具有大孔-中孔多级孔结构的自支撑碳纳米管薄膜

非晶碳基纳米多层薄膜

离子液体/织构化类金刚石碳复合润滑薄膜

碳纳米纤维薄膜

硫化钴镍纳米棒-静电纺丝碳纳米纤维复合薄膜

金球/多壁碳管/聚苯胺薄膜

三维多孔碳纳米管/石墨烯导电网络的柔性薄膜

三维镍纳米线薄膜

超顺排碳纳米管薄膜

金属掺杂DLC(Me-DLC)纳米复合薄膜

C-TiO_2和C-Ni-TiO_2复合薄膜

碳基架负载二氧化锰纳米片的复合薄膜

超润滑非晶碳膜

网状结构碳纳米管薄膜

二维碳基薄膜

石墨烯基纳米薄膜复合材料

超级电容器柔性可弯曲薄膜

三维石墨烯/多壁碳纳米管/纳米金铂复合膜(3DGN/MWCNT/Au-PtNPs)

多孔C/TiO2纳米复合薄膜

碳包覆磷酸铁锂薄膜

WC/类金刚石(DLC)/WS2纳米复合薄膜

yyp2021.3.25